Exposition du problème

Chez un client implanté dans le sud de l’Allemagne se situent 2 centres d’usinage où des carters de pompe et des corps de soupape en fonte à graphite sphéroïdal et en fonte grise sont usinés. Cet usinage produit des fines poussières d’abrasion de fonte ainsi que des particules de graphite, qui polluent l’huile de coupe (lubrification/refroidissement) utilisée.

L’huile de coupe devait régulièrement être changée après seulement quelques semaines d’usinage car l’état de surface des pièces usinées se dégradait avec l’accroissement de la pollution de l’huile. Par ailleurs, la coloration noire de l’huile de coupe ne permettait plus de contrôler correctement les pièces avec le contrôle visuel des machines.

L’installation de filtrage existante (un filtre rotatif à dépression par machine, avec réservoir vertical), ne récupérait que les particules dont la taille dépassait les 50 µm. La concentra- tion en graphite dans l’huile augmentait inéluctablement sous l’effet du chargement pro- gressif en particules plus fines.

Solution / Réalisation

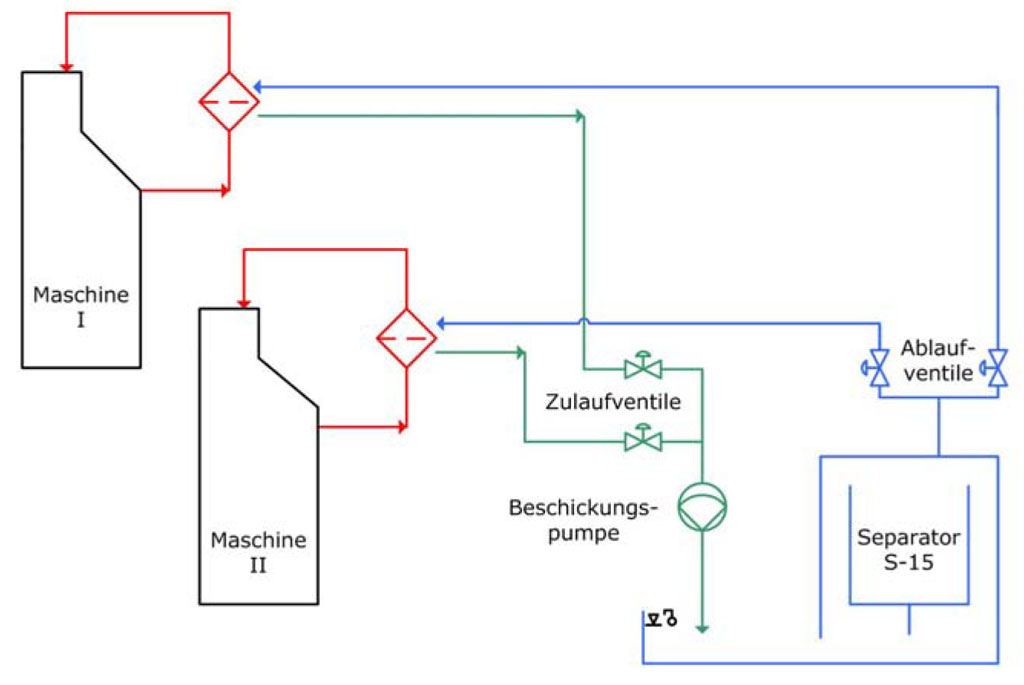

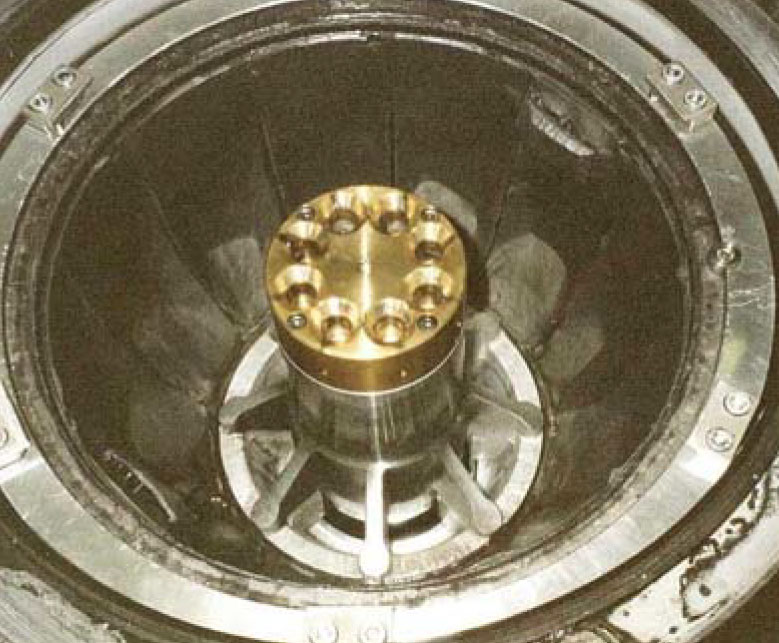

STA a installé un séparateur centrifuge à haute performance de la gamme S-15 à évacua- tion manuelle des matières solides monté en dérivation sur les réservoirs de fluide propre des deux installations de filtrage. L’automate programmable permet de régler le temps d’épuration consacré à chacune d’elle ; le séparateur commute automatiquement à inter- valles définis entre l’aspiration au niveau soit du filtre I, soit du filtre II.

L’approvisionnement de chaque installation s’effectue par un flux partiel relativement fai- ble d’environ 30 l/min par installation. Le temps durant lequel l’huile de coupe reste dans le séparateur centrifuge étant suffisamment élevé, on obtient un excellent degré de sépa- ration : les particules de fonte les plus fines peuvent être éliminées.

Grâce à la pression de sortie (de l’ordre de 0,3 à 0,5 bar) de l’huile de coupe épurée au niveau du centrifugeur S-15, celle-ci est immédiatement réintroduite dans le circuit au niveau du filtre rotatif à dépression et est immédiatement réutilisable par les centres d’usinage.

Résultat

Depuis son installation, le séparateur centrifuge extrait quotidiennement environ 5 kg de gra- phite fin. L’huile présente désormais une colo- ration brunâtre nettement plus claire.

La durée de fonctionnement du centrifugeur est réglée sur 2,5 jours environ (24 heures d’exploitation). La vidange du bac-insert prend 3 à 5 minutes. Caractérisée par un très faible taux d’humidité résiduelle, la masse des boues de graphite à éliminer s’élève alors approxima- tivement à 12 kg.

Depuis la mise en service du système (janvier 2000), l’huile n’a été changée qu’une seule fois. Il suffit juste de compenser les déperditions.

Les coûts de nettoyage des portes et des re- gards de contrôle, des tables des machines, etc… ont considérablement baissé.

La mise en œuvre du séparateur S-15 s’accompagne d’avantages écologiques ainsi que financiers : la consommation d’huile, les frais d’entretien mais aussi les temps d’immobilisation ont fortement diminué tandis que la qualité des surfaces des pièces a pu être améliorée.